Embarquer leurs équipes dans

une nouvelle organisation

Pour embarquer sur un projet, il faut que chacun puisse s’en sentir acteur et donc lui laisser la possibilité de prendre des initiatives et donc il faut lui laisser de la liberté et ça demande du courage pour les managers.

Les équipes ont besoin de pouvoir être fières de ce qu’elles font. Aux managers de créer les conditions de l’exploit.

Le meilleur message ne remplacera pas le fait qu’il soit porté par le manager. Même si ça demande parfois beaucoup de courage.

Même si vous ne savez pas où le futur vous mêne, les équipes ont besoin de connaitre vos grandes convictions pour y arriver.

Dans la vie, il y a 2 stratégies : ceux qui cherchent le résultat avant tout et ceux qui regardent si ça progresse. La première peut marcher si vous avez les meilleurs et la capacité de les remplacer quand vous voulez, la seconde marche à tous les coups, avec toutes les équipes et surtout quand il s’agit de créer une dynamique.

Si une belle explication réussissait toujours à convaincre, embarquer les gens serait facile. En vrai, il y a toute une partie émotionnelle qui rentre fortement en ligne de compte.

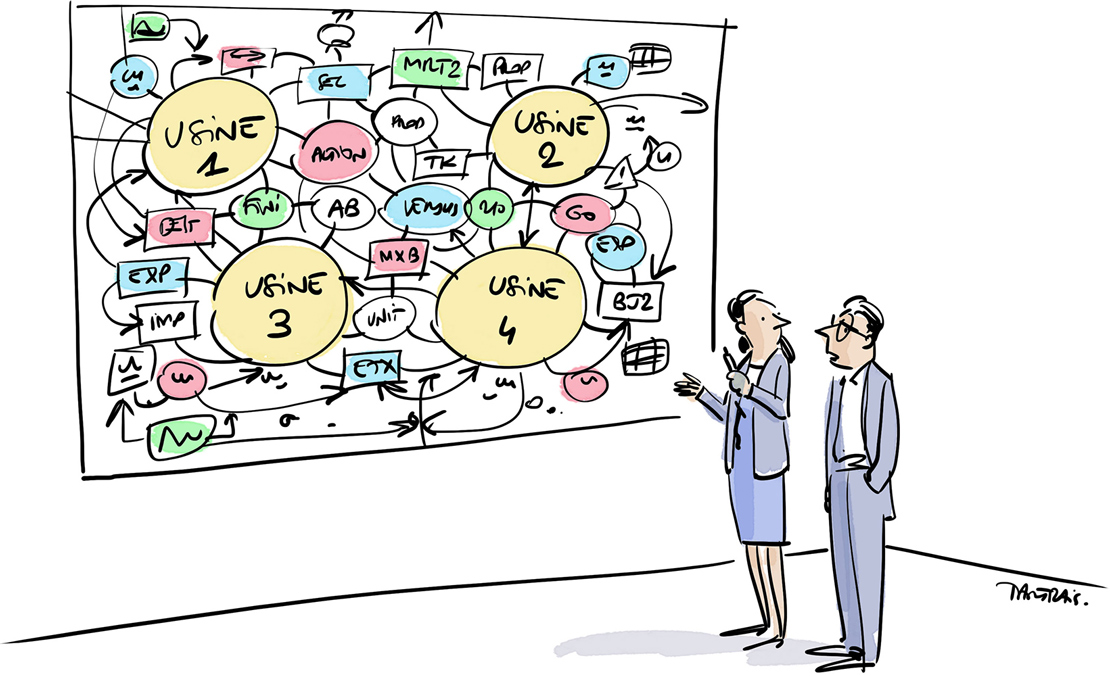

Pour réfléchir à vos problématiques, on s’appuie sur plein

de méthodes, mais ces 3 là sont nos phares

“Le marché est

trop difficile”

“Ce n'est pas

le moment”

“Je n'ai pas

le temps”

“C'est à mon chef

de le faire”

Oser l'enthousiasme

Face à ces freins plus ou moins rationnels, nous utilisons la structure des récits pour intéresser rapidement les équipes à un projet a priori loin de leurs préoccupations et les entrainer dans une dynamique faite de rebondissements et de fierté individuelle et collective.

Nous avons tiré de la structure des récits

6 enseignements principaux :

Mobiliser les équipes pour le changement, c'est être

pragmatique et tactique :

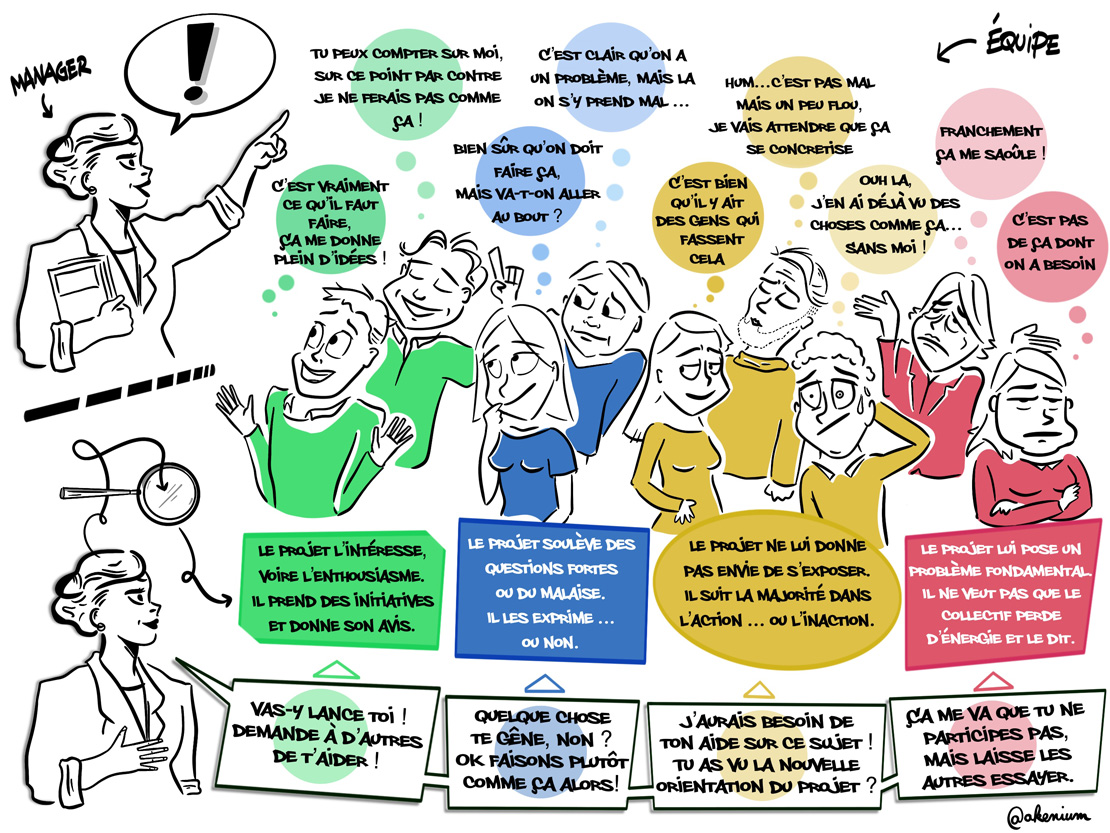

Quand on leur présente un projet, chaque acteur déploie simultanément 2 types d’énergie : une énergie d’adhésion (la synergie) et une énergie critique allant parfois jusqu’à l’opposition.

La stratégie des alliés est une tactique pour combattre un mauvais réflexe : se focaliser sur l’opposition, vouloir convaincre et oublier d’animer les plus motivés, alors que c’est leur action qui est décisive !

Pour simplifier : on peut distinguer 4 grandes attitudes, avec une posture managériale pour chacune :

Parfois en tant que manager on se retrouve dans l’impasse sans savoir comment s’en sortir. Pour y arriver et pour enrichir la réflexion on s’inspire de la philosophie orientale, complémentaire à la nôtre. Et pour le faire, on passe par le jeu de Go, le pendant asiatique des échecs.

De ce jeu, on tire 3 grands principes :

C’est l’objectif à long terme que l’on vise. Ca implique de voir loin et ça permet de relativiser le court terme quand il ne correspond pas aux attentes. Voir loin c’est aussi se laisser le temps de réajuster si nécessaire et d’avoir un autre regard sur le temps.

Pour gagner en temps et en efficacité, on connecte les actions entre elles et les actions au dessein. Ca donne de la cohérence et surtout ça maximise le rapport énergie / résultat.

C’est le principe selon lequel au lieu de se battre contre son adversaire, on se bat pour son dessein. Ca implique de prendre les événements et le contexte tels qu’ils sont et de ne pas perdre d’énergie à vouloir lutter contre.

Nous écrivons, beaucoup même, sur les techniques de management, l’actualité du milieu, et même sur des oeuvres artistiques !

C'est ici la suiteOn publie souvent, des choses super intéressantes, sur les techniques de management, l’actualité du milieu, et même parfois pour rien dire !

J'écoute